CHEZ PREFABAT, Nous concevons et fabriquons des pieuvres électriques pour les professionnels

PREFABAT est une entreprise Vosgienne spécialisée dans la production sur-mesure de pieuvres électriques depuis 1988.

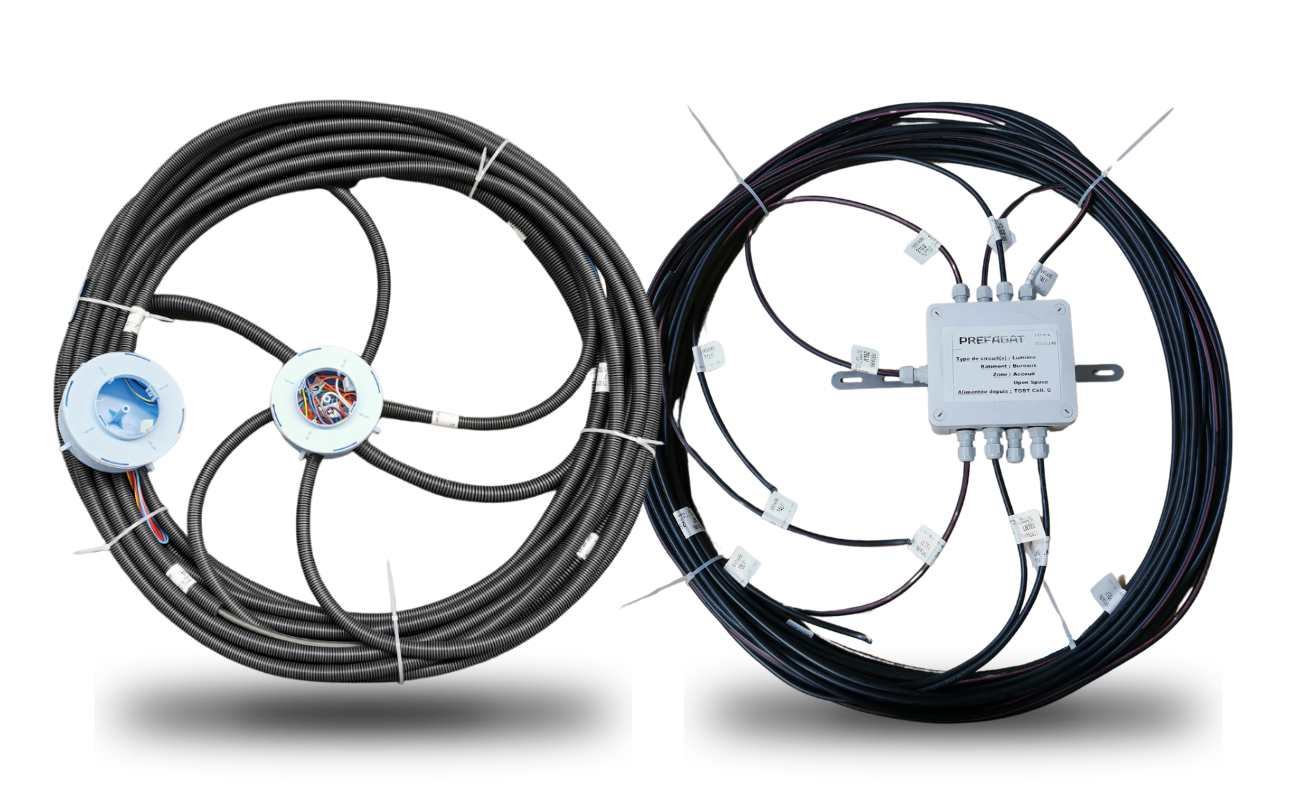

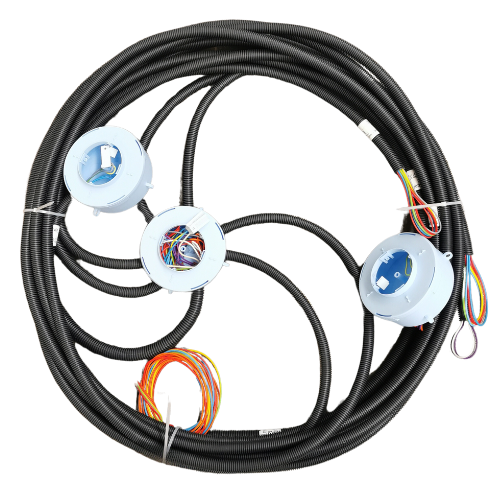

Les pieuvres électriques sont des circuits électriques pré-câblés, utilisés pour l’installation de systèmes électriques dans des bâtiments résidentiels ou tertiaires.

Notre entreprise s’appuie sur plus de 35 années d’expérience dans le secteur de l’électricité et du bâtiment pour vous fournir des solutions électriques de qualité, personnalisées et adaptées à vos besoins.

la pieuvre électrique pour vos chantiers

En tant que pieuvristes, nous sommes habitués à travailler sur des projets variés. Notre savoir-faire consiste à étudier, concevoir et fabriquer des pieuvres électriques adaptées à différents chantiers, qu’ils soient résidentiels ou tertiaires.

prefabat c’est aussi :

Dans le bâtiment, chaque détail a son importance. Nous sommes conscients que toute demande est unique et mérite une attention particulière. C’est pourquoi nous mettons un point d’honneur à vous accompagner tout au long de vos projets.

MADE IN FRANCE

Toutes nos pieuvres sont étudiées et fabriquées sur place, dans les Vosges.

qualité des pieuvres

Notre engagement envers la qualité de nos produits est notre priorité.

relationnel

On ne vous laisse pas tomber ! Nos équipes sont là pour vous accompagner.

nos réalisations EN PIEUVRES

prefabat, fabricant de pieuvres électriques, recrute !

Dans le cadre de notre plan de développement, nous sommes à la recherche de nouveaux talents pour rejoindre nos équipes.

Nous sommes convaincus que la qualité de nos produits et services repose sur chacun de nos collaborateurs. C’est pourquoi nous cherchons des profils compétents et motivés pour renforcer notre équipe et relever les défis futurs.

Que vous soyez débutants ou expérimentés, si vous êtes à la recherche d’un environnement de travail stimulant et que vous souhaitez vous épanouir au sein d’une entreprise dynamique, n’hésitez plus et rejoignez-nous !